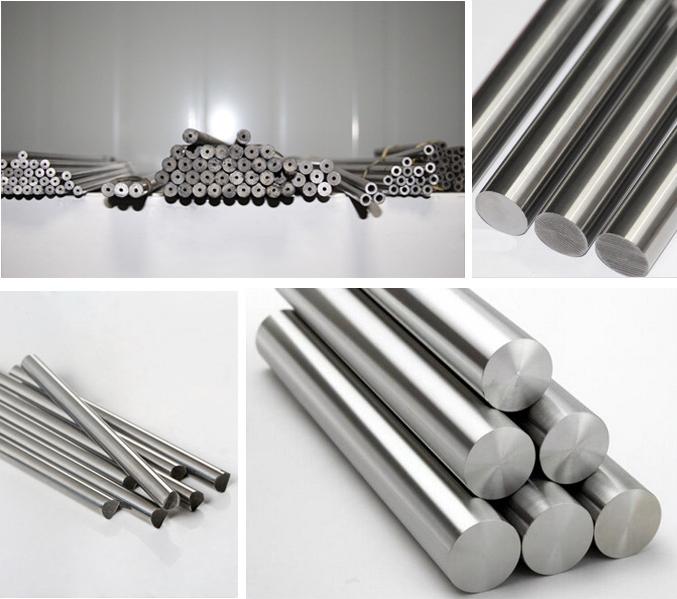

Tungsten carbură de tungsten este bara rotundă din carbură de tungsten, cunoscută și sub numele de bara de oțel din Tungsten, ușor de spus, bara rotundă din oțel de tungsten sau bara rotundă din carbură de tungsten. Carbura de tungsten este un material compozit produs de metalurgia pulberii și compus din compuși metalici refractari (fază tare) și metale legate (faza de liant).

Există două metode de formare pentru producerea de bare rotunde din carbură de tungsten: una este extrudarea, iar extrudarea este o modalitate potrivită de a produce bare lungi. Poate fi trunchiat la orice lungime dorită de utilizator în timpul procesului de extrudare. Cu toate acestea, lungimea totală nu poate depăși 350mm. Cealaltă este modelarea compresiei, care este o modalitate adecvată de a produce stocuri de bare scurte. După cum sugerează și numele, pulberea de carbură cimentată este presată în formă cu o matriță.

Carbura cimentată are o serie de proprietăți excelente, cum ar fi duritate ridicată, rezistență la uzură, rezistență bună și duritate, rezistență la căldură, rezistență la coroziune, în special rezistența ridicată la duritate și rezistență, care rămâne practic neschimbată chiar și la o temperatură de 500 ° C și are încă o duritate ridicată la 1000 ° C. Tungsten carbide is widely used as tool materials, such as turning tools, milling cutters, planer cutters, drills, boring cutters, etc., for cutting cast iron, non-ferrous metals, plastics, chemical fibers, graphite, glass, stone and ordinary steel, and can also be used to cut heat-resistant steel, stainless steel, high manganese steel, tool steel and other difficult materials wet grinding (ball mill, drying cabinet, Z-mixer, granulator ---), apăsând (cu presiune hidraulică cu presiune laterală sau extruder), --- Sintering (cuptor de degresare, cuptor integrat sau cuptor de joasă presiune de șold).

Materiile prime sunt măcinarea umedă, uscarea, doparea lipiciului, apoi uscarea și reducerea stresului după modelarea sau extrudarea și, în sfârșit, formând aliaj final gol, prin dezbinare și sinterizare.

Dezavantajul producției de extrudare a barelor rotunde este că ciclul de producție este lung. Strângerea barelor rotunde cu diametru mic sub 3 mm și ruperea celor două capete va pierde o anumită cantitate de material. Cu cât este mai lungă lungimea barei rotunde cu diametrul mic, cu atât este mai gravă dreptul semifabricatului. Desigur, problemele de dreapta și rotunjime pot fi îmbunătățite prin măcinarea cilindrică într -o etapă ulterioară.

Un altul este modelarea compresiei, care este modul în care se produce stocul de bare scurte. După cum sugerează și numele, este matrița care apasă pulberea de carbură cimentată în formă. Avantajul acestei metode de formare a barelor de carbură este că poate fi formată într -o singură trecere și reduce resturile. Simplificați procesul de tăiere a sârmei și eliminați ciclul materialului uscat al metodei de extrudare. Timpul scurtat de mai sus poate economisi clienții 7-10 zile.

Strict vorbind, presarea izostatică aparține, de asemenea, modelului de compresie. Presarea izostatică este metoda ideală de formare pentru producerea de bare rotunde mari și lungi de carbură de tungsten. Prin etanșările pistonului superior și inferior, pompa de presiune injectează mediul lichid între cilindrul de înaltă presiune și cauciucul sub presiune, iar presiunea este transmisă prin cauciucul sub presiune pentru a face pulberea de carbură cimentată presată în formare.

Timpul post: 24-20-2024 ianuarie